Все категории

Связанные Новости

20

2025

-

11

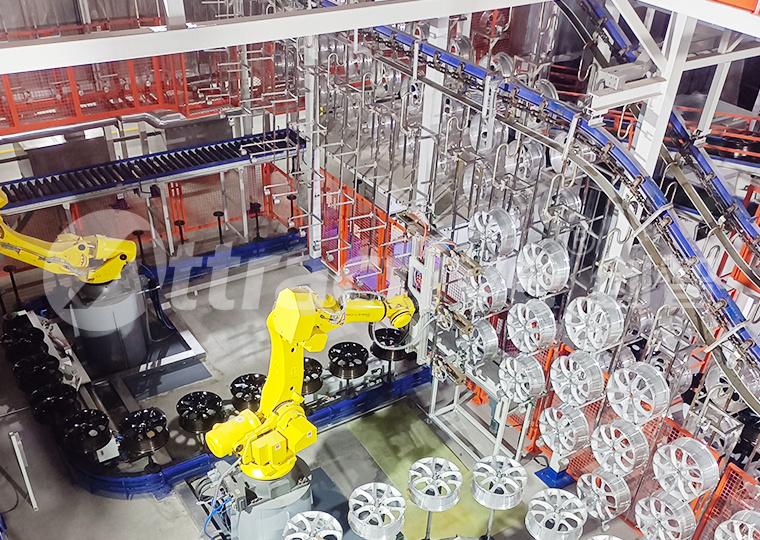

Специализированные линии нанесения покрытий для производства автомобильных компонентов

Автор:

Chuangzhi Coating

1. Настройка процесса: эксклюзивная логика покрытия для различных компонентов

- Несущие детали шасси (такие как рычаги, кронштейны) Примите трёхслойный процесс «фосфатирование + электрофорез + порошковое покрытие». Антикоррозионная покровная система для автомобильных деталей Получает устойчивость к солевому туману, превышающую 1000 часов (стандарт ASTM B117), за счет синергии фосфатирующей пленки на основе цинка (3–5 мкм) и эпоксидного электрофорезного слоя. В сочетании с низкотемпературным отверждением при 180℃ это позволяет избежать деформации металлических деталей, вызванной высокими температурами;

- Внутренние декоративные детали (такие как кронштейны приборной панели, дверные облицовочные полосы) Настроить процесс «безпылевого распыления + УФ-отверждение». Высокоточное автомобильное оборудование для нанесения покрытий принимает электростатические колокольные чаши с размером распыляемых частиц 15–20 мкм, контролируя толщину покрытия на уровне 15–25 мкм и разницу в цвете ΔE ≤ 0,6, что соответствует высоким требованиям к изысканному внешнему виду автомобильных интерьеров;

- Периферийные детали двигателя (такие как крышки головки цилиндров, впускные трубы) Оптимизируйте процесс «термостойкое покрытие + сегментная отверждающая обработка», выбрав силиконовые модифицированные покрытия. После отверждения твёрдость покрытия достигает 3H, что позволяет выдерживать высокие температуры до 200℃, при этом обеспечивая маслостойкость и лёгкость в очистке, адаптируясь к сложным условиям работы моторного отсека.

2. Высокоточное автомобильное оборудование для нанесения покрытий: обеспечивая стабильность при массовом производстве

- 6-осевые коллаборативные роботы + 3D визуальное позиционирование Для компонентов специальной формы (например, сложных трубопроводов, многокриволинейных кронштейнов) автоматически планируйте пути распыления с точностью повторного позиционирования ±0,1 мм, обеспечивая отсутствие пропусков при распылении в скрытых зонах, таких как пазы и углы, при этом коэффициент покрытия составляет 99,8%;

- Система управления параметрами с замкнутым контуром Мониторинг давления распыления в режиме реального времени (±0,01 МПа), скорости подачи покрытия (±1 мл/мин) и температуры отверждения (±2℃). При отклонении от заданного порога система автоматически корректируется в течение 0,5 секунды, обеспечивая стабилизацию отклонения толщины покрытия в пределах ±2 мкм — что значительно лучше отраслевого стандарта ±5 мкм.

- Модуль быстрой переналадки Оснащено резервуарами для хранения с многоцветным покрытием и автоматическими станциями с очистительными пистолетами. Для обеспечения переключения компонентов различных моделей транспортных средств время смены цвета сокращено с 30 до 10 минут, что позволяет проводить более 8 переключений в день, адаптируясь к гибкому производству «многообразие, малые партии».

3. Антикоррозионные покрытия для автомобильных деталей: формирование основной линии защиты для долговечности на длительный срок

- Усовершенствованная предварительная обработка Применяется пятистадийный процесс: «предварительное обезжиривание + основное обезжиривание + травление + поверхностная подготовка + фосфатирование», с регулировкой параметров жидкости в ваннах в зависимости от различных подложек, таких как высокопрочная сталь и алюминиевый сплав, что обеспечивает полное удаление масляных пятен и оксидных слоев с поверхности металла, создавая основу для адгезии покрытия.

- Катодная электрофорезная технология Используйте электрофоретическую краску с высокой удерживающей способностью, чтобы образовать равномерное покрытие (толщина 15–20 мкм) в труднодоступных для распыления местах, таких как внутренние полости компонентов и сварные швы, при этом коэффициент электрофореза превышает 95%, что эффективно препятствует проникновению агрессивных сред;

- Послеобрабатывающая герметизирующая защита Добавьте процесс склеивания и герметизации после распыления, автоматически нанося антикоррозионный герметик на подверженные коррозии участки, такие как резьбовые отверстия и сварные швы, что дополнительно улучшает общую устойчивость к коррозии, обеспечивая соответствие требованиям автомобильной промышленности по сроку службы 10 лет / 240 000 километров.

4. Комплексное соблюдение и услуги: адаптация к строгим требованиям автомобильной промышленности

- Гарантия соответствия Линия производства соответствует системе менеджмента качества IATF16949 и экологическим стандартам GB 37822-2019 с концентрацией выбросов ЛОС ≤30 мг/м³, оснащена системами утилизации лакокрасочного тумана и очистки отходящих газов, успешно прошла экологический аудит OEM-производителей.

- Полная прослеживаемость процесса Интегрировать систему управления производством MES для регистрации параметров распыления, данных испытаний и состояния оборудования каждой партии компонентов, генерируя уникальный код отслеживания, который обеспечивает возможность прослеживания от готовой продукции до партий сырья, удовлетворяя требования OEM-производителей в области отслеживаемости.

- Готовые к эксплуатации услуги Предоставлять услуги полного цикла: от исследования спроса и проектирования схемы до монтажа и ввода в эксплуатацию оборудования, а также обучения сотрудников. Направлять на место профессиональных инженеров для постоянного присутствия в течение 30 дней, чтобы гарантировать соответствие производственной линии стандартам при вводе в эксплуатацию, а также предоставлять пожизненную техническую поддержку и услуги по модернизации оборудования на последующем этапе.

Заключение

SEO:

Предыдущий

Следующая страница

Следующая страница