Все категории

Связанные Новости

18

2025

-

11

Умные линии нанесения покрытий с мониторингом и аналитикой в реальном времени

Автор:

Chuangzhi Coating

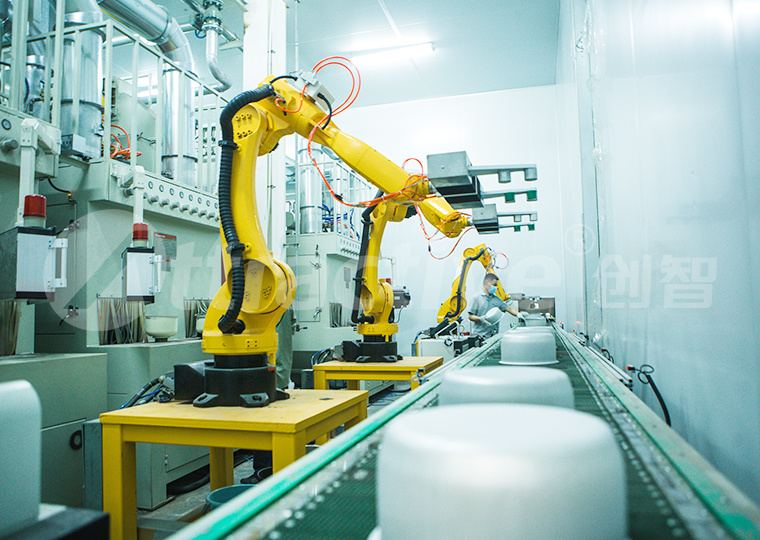

1. Системы мониторинга в реальном времени для линий нанесения покрытий: делаем производственные данные «видимыми и управляемыми»

- Сбор данных с оборудования в режиме реального времени: датчики (частота выборки 100 раз в секунду) устанавливаются на ключевое оборудование, такое как распылительные пистолеты, печи отверждения и конвейерные цепи, для одновременного мониторинга более 20 основных параметров, включая электростатическое напряжение (точность ±1 кВ), температуру в печи (±2℃) и скорость цепи (±0,1 м/мин). Данные передаются на центральный контрольный экран через модули 5G, а при обнаружении нештатных условий (время реакции <1 секунда) срабатывают акусто-оптические сигнализации.

- Отслеживание динамического процесса на уровне слоёв: для трёх этапов — предварительной обработки, напыления и отверждения — установлены «базовые параметры». Например, толщина фосфатирующей плёнки должна стабильно находиться в диапазоне 3–5 мкм. Система автоматически сравнивает текущие данные с базовыми значениями, и как только отклонение превышает ±1 мкм, она немедленно отправляет рекомендации по корректировке на операционный терминал. После внедрения данного решения предприятием бытовой техники уровень соответствия технологическим параметрам вырос с 82% до 99,5%.

- Общий мониторинг цеха: технология 3D-цифрового двойника воспроизводит планировку цеха, отображая в режиме реального времени такие данные, как пропускная способность рабочих мест (например, 120 окрашенных деталей в час), загрузка оборудования (например, коэффициент использования роботов — 85%) и показатели энергопотребления (например, расход природного газа для печи отверждения — 30 м³/ч). Руководство может проверять их в любое время с помощью мобильных терминалов, что на 60% повышает скорость принятия решений в удаленном режиме.

2. Платформы анализа данных о покрытиях: «Интеллектуальная трансформация» от данных до принятия решений

- Отслеживание качества и анализ коренных причин: система автоматически связывает идентификаторы заготовок с данными всего производственного процесса (например, номером распылительного пистолета, временем отверждения). При появлении бракованных изделий специфические отклонения параметров (например, превышение допустимой разницы в цвете в партии из-за флуктуации электростатического напряжения) могут быть обнаружены в течение 10 секунд, после чего формируется отчёт о коренной причине, помогающий предприятиям внести целенаправленные улучшения. Таким образом, завод автозапчастей сократил время отслеживания качества с 4 часов до 5 минут;

- Диагностика узких мест производительности: путем анализа данных об эксплуатации оборудования (например, времени простоя при переналадке, частоты отказов) выявляются рабочие места-узкие места. Например, данные показывают, что «25 минут на смену цвета в окрасочной камере» являются недостатком производительности. Система автоматически рекомендует оптимизационный план «добавления резервных пистолетных станций», что после внедрения увеличивает дневную производительность на 18 %.

- Предложения по оптимизации потребления энергии: в сочетании с производственными планами и историческими данными о потреблении энергии, система интеллектуально прогнозирует оптимальное время запуска (например, избегая пикового потребления электроэнергии) и динамически регулирует мощность печи для отверждения (например, автоматически снижая частоту на 30%, когда ночная загрузка низкая). Благодаря этой функции предприятие, занимающееся производством оборудования, ежегодно экономит более 120 000 юаней на затратах на электроэнергию.

3. Адаптация к нескольким отраслям: «Индивидуальный интеллект», основанный на потребностях

- Автомобильная промышленность (высокая точность требований): в системе мониторинга линий нанесения покрытий в режиме реального времени усилен контроль параметров на уровне микрона. Например, толщину электрофоретической красочной плёнки необходимо контролировать на уровне 18–22 мкм. Система собирает данные каждые 5 секунд, а с помощью функции прогнозирования тенденций платформы анализа данных по покрытиям предупреждает о рисках отклонения толщины за 15 минут до их возникновения, обеспечивая тем самым 99,9%-ную квалификацию автомобильных покрытий.

- Мебельная промышленность (спрос на несколько партий): оптимизирован «мониторинг быстрой переналадки». При 10-кратной смене цвета металлических столов и стульев система автоматически сохраняет параметры краскопультов (например, скорость подачи, угол) для каждого цвета. Во время переналадки она в режиме реального времени сравнивает текущие параметры с оптимальными значениями, сокращая время переналадки с 30 до 10 минут и обеспечивая возможность проведения более 15 переналадок в день.

- Индустрия строительных материалов (спрос на крупногабаритные изделия): для линий нанесения покрытий на алюминиевые профили разработана «система дистанционного мониторинга». В печи полимеризации длиной 15 метров установлены 20 точек измерения температуры. Платформа анализа данных покрытия формирует тепловую карту распределения температуры, что позволяет избежать цветовых различий между концами профилей, вызванных неравномерной температурой в печи, снижая процент брака на 40%.

4. Долгосрочная ценность: переход от «Автоматизации» к «Самооптимизации»

- После 3 месяцев эксплуатации платформа анализа данных покрытий может генерировать «индустриальную модель процесса» и автоматически рекомендовать оптимальные параметры (например, корректировать время предварительной обработки в соответствии с сезонной влажностью);

- Система, оснащённая алгоритмами искусственного интеллекта, будет самостоятельно изучать правила износа оборудования и заранее за 30 дней предупреждать о необходимости замены уязвимых деталей (например, отсчёт до окончания срока службы форсунки распылителя), что позволит сократить незапланированные простои.

- Данные могут быть интегрированы с корпоративными системами ERP/MES для реализации сквозного сотрудничества «нанесение покрытия — складирование — продажи». Одна из компаний сократила цикл доставки заказов на 25% благодаря этому.

Заключение

SEO:

Предыдущий

Следующая страница