Все категории

Связанные Новости

16

2025

-

09

Автоматизированные решения для покраски автозапчастей для OEM-поставщиков

Автор:

Chuangzhi Coating

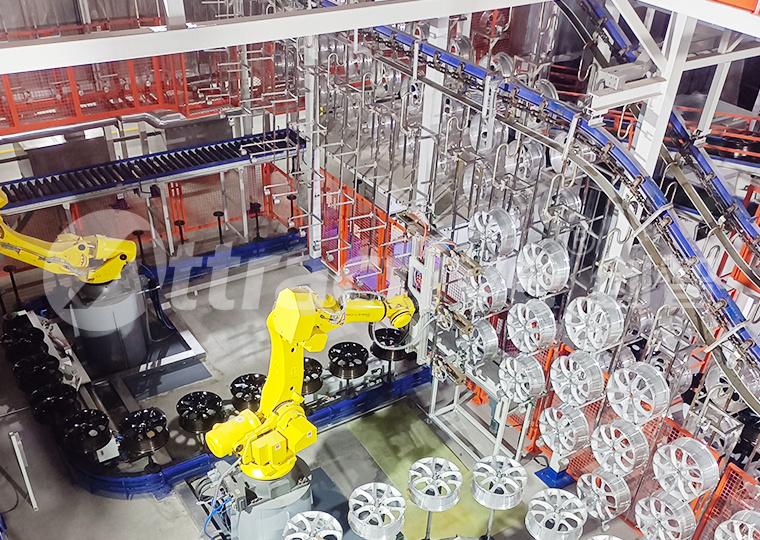

В автомобильной промышленности, как поставщики основных компонентов, качество покрытия продукции OEM-поставщиков напрямую влияет на внешний вид автомобиля, его долговечность и пользовательский опыт. С постоянным повышением требований автомобильной отрасли к точности покрытия, производственной эффективности и экологическим нормам, традиционные ручные или полуавтоматические линии покраски уже не могут удовлетворить потребности OEM-поставщиков в масштабном и высококачественном производстве. Как производитель, глубоко работающий в области оборудования для покрытия, мы решаем ключевые проблемы OEM-поставщиков и создаём комплексное решение для автоматизированной линии покраски автозапчастей. автоматизированное решение линии покраски автозапчастей охватывающее сценарии покрытия различных компонентов, таких как автомобильные колёса, бамперы, топливные баки, логотипы и внутренние детали точно адаптирующееся к технологическим особенностям различных компонентов.

1. Система точного распыления для адаптации к требованиям покрытия различных типов компонентов

OEM-поставщики имеют значительно разные требования к покрытию различных компонентов: колёса должны сочетать устойчивость к царапинам и глянец поверхности (отклонение толщины покрытия ≤ 5 мкм), внутренние детали должны соответствовать стандартам низкого содержания летучих органических соединений (ЛОС) и гладкости на ощупь, а логотипы предъявляют крайне высокие требования к цветопередаче (разница цвета ΔE ≤ 0,5). Наша автоматизированная линия покраски оснащена высокоточным распылительным роботом, лазерными датчиками измерения толщины и детекторами цветовой разницы, которые в реальном времени подбирают параметры покрытия для разных компонентов: для изогнутой поверхности колёс автоматически регулируется угол распыления для 360° полного покрытия; для мелких деталей логотипов применяется технология микропоточного распыления для точного контроля расхода краски и предотвращения её выхода за края; для внутренних деталей (например, панелей приборной доски) используется режим мягкого туманообразного распыления для обеспечения гладкости поверхности.

В то же время линия покраски использует 3D-визуальное позиционирование, сканируя форму компонентов с помощью камер — будь то сложная структура многоспицевых колёс, изогнутые поверхности топливных баков или неровная текстура бамперов, система генерирует эксклюзивные пути распыления, избегая пропусков или повторного нанесения из-за различий в форме компонентов, обеспечивая однородность покрытия различных типов компонентов в одной партии более 99,5%.

2. Эффективный производственный процесс для работы с смешанным производством различных компонентов

OEM-поставщикам часто приходится одновременно выполнять заказы на покрытие различных типов компонентов, таких как колёса, бамперы и внутренние детали. Традиционные линии покраски имеют длительное время переналадки и низкую загрузку. Наша автоматизированная линия покраски обеспечивает быструю переналадку благодаря модульной конструкции: для колёс предусмотрены регулируемые подвесы, адаптирующиеся к размерам от 15 до 22 дюймов; для бамперов используются специальные зажимные устройства, предотвращающие деформацию при покраске; для топливных баков и внутренних деталей применяется транспортировка мелких деталей с гибкой регулировкой производственного ритма. Система подачи краски оснащена многоцветными резервуарами и быстроочищающимися трубопроводами, время переналадки с покраски чёрных колёс на бежевые внутренние детали сокращено до менее 30 минут, что на 50% эффективнее традиционного оборудования.

Кроме того, линия покраски интегрирует интеллектуальную систему планирования, которая может подключаться к ERP-системе OEM-поставщика и автоматически планировать производство в соответствии с приоритетами заказов: приоритет отдается срочным заказам на детали с логотипами, при этом организуется пакетное покрытие колёс и бамперов, рационально распределяется загрузка каждого рабочего места; оптимизируется температура и время сушки на основе анализа данных (например, колёса требуют отверждения при 180℃ в течение 30 минут, а внутренние детали — при 80℃ в течение 15 минут), что повышает общую загрузку линии покраски более чем на 85% и снижает себестоимость покрытия на компонент на 15-20%.

3. Соответствующий экологический дизайн для соблюдения стандартов покрытия различных компонентов

Разные компоненты предъявляют разные требования к экологическим нормам покрытия: внутренние детали должны соответствовать стандарту качества воздуха в салоне автомобиля (эмиссия ЛОС ≤ 100 мг/м³), колёса и бамперы должны выдерживать воздействие внешних погодных условий и коррозионную стойкость, а топливные баки имеют строгие требования к герметичности покрытия. Наша автоматизированная линия покраски контролирует экологичность и характеристики с самого начала: используется система совместимая с покрытиями с высоким содержанием твердых веществ (более 80%), при этом эмиссия ЛОС при покрытии внутренних деталей снижена на 60% по сравнению с традиционными растворительными покрытиями; оснащена регенеративным термическим окислителем (RTO) и системой адсорбции на активированном угле с эффективностью очистки отходящих газов 99%, что соответствует отечественным и международным экологическим стандартам.

Для специальных компонентов линия покраски добавляет эксклюзивные технологические модули: покрытие топливных баков включает контроль герметичности с помощью воздушного давления для предотвращения протечек; детали с логотипами после покраски проходят ультрафиолетовое отверждение для повышения стойкости цвета; колёса проходят фосфатирующую предварительную обработку для улучшения адгезии покрытия к металлической поверхности, а испытание на солевой туман достигает более 1000 часов. В то же время сушильная камера использует технологию теплового насоса с коэффициентом рекуперации тепла 70%, а общее энергопотребление на 25% ниже, чем у традиционных линий покраски, помогая OEM-поставщикам достигать экологически чистого производства.

Заключение

Для OEM-поставщиков автоматизированная линия покраски, адаптирующаяся к различным типам компонентов и обеспечивающая стабильность и эффективность, является ключом к обеспечению конкурентоспособности цепочки поставок. Наше решение, благодаря точному распылению, эффективным процессам и соответствующему дизайну, не только удовлетворяет дифференцированные потребности в покрытии колёс, бамперов, топливных баков, логотипов и внутренних деталей, но и помогает OEM-поставщикам снижать затраты, повышать эффективность и улучшать качество продукции, обеспечивая им преимущество в автомобильной цепочке поставок. В будущем мы продолжим сосредотачиваться на технологических инновациях и предоставлять OEM-поставщикам более индивидуализированные решения для покрытия, соответствующие тенденциям развития отрасли.

SEO:

Следующая страница