Все категории

Связанные Новости

10

2025

-

09

Как достичь идеального покрытия при нанесении покрытия на колеса с помощью электростатического распыления?

Автор:

Chuangzhi Coating

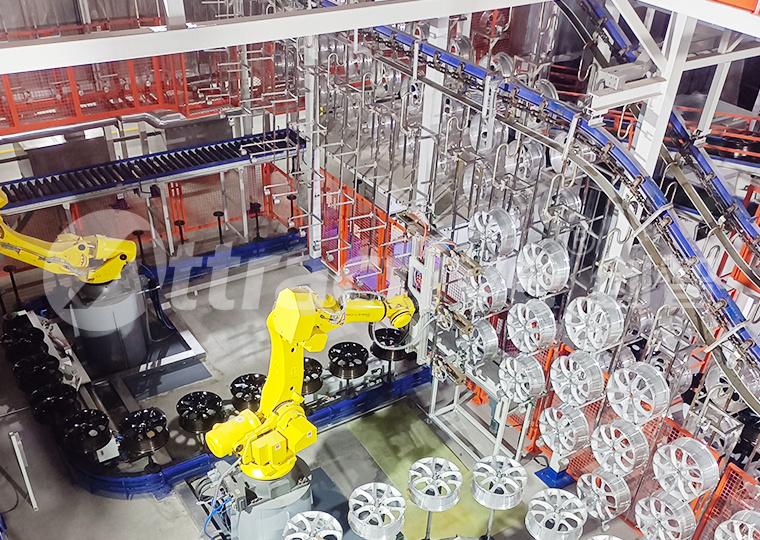

Покрытие автомобильных колес напрямую определяет внешний вид и защитные свойства продукта — пропуски покрытия в сложных структурах, таких как внутренние стенки отверстий для болтов, корни спиц и канавки колеса, приводят к локальной коррозии и ржавчине, сокращая срок службы. Электростатическое распыление с его характеристикой "электростатического адсорбирования" (коэффициент использования краски ≥90%) позволяет частицам краски активно прилипать к поверхности детали, что особенно подходит для решения проблемы покрытия специальных форм колес. Как профессиональный производитель оборудования для линий покрытия, мы помогаем предприятиям достичь 100% идеального покрытия колес через индивидуальное электростатическое распылительное оборудование точные параметры процесса и интеллектуальное управление.

1. Основной принцип достижения идеального покрытия с помощью электростатического распыления

"Эффект адсорбции" электростатического распыления является ключом к решению проблем покрытия, и его суть заключается в трехэтапном процессе "зарядка — адсорбция в электрическом поле — равномерное осаждение":

- Зарядка: Через трение или высоковольтный электростатический генератор (напряжение 60-100 кВ) частицы краски получают отрицательный заряд (плотность заряда ≥1×10⁻⁶ Кл/кг), формируя однородную группу заряженных частиц;

- Адсорбция в электрическом поле: Колесо заземляется и становится положительным электродом, между колесом и отрицательно заряженными частицами краски создается электростатическое поле. Частицы движутся по линиям электрического поля под действием электростатической силы, активно направляясь к поверхности колеса (включая углубления и труднодоступные места), преодолевая потери краски из-за гравитации;

- Равномерное осаждение: После достижения поверхности колеса заряженные частицы из-за отталкивания одноименных зарядов автоматически рассеиваются и осаждаются равномерно, избегая локального накопления и формируя покрытие с постоянной толщиной (отклонение ≤±5 мкм). Особенно подходит для покрытия узких участков, таких как зазоры между спицами (ширина ≥3 мм) и отверстия для болтов (диаметр ≥8 мм).

По сравнению с традиционным воздушным распылением, электростатическое распыление повышает эффективность покрытия сложных структур колес на 40%, а процент пропущенного покрытия снижается с 15% до менее 0,5%, что делает его ключевой технической поддержкой для достижения идеального покрытия.

2. Конфигурация индивидуального электростатического распылительного оборудования: адаптация к структуре колеса

Для достижения идеального покрытия необходимо настроить специальное электростатическое распылительное оборудование в соответствии со структурными особенностями колес с "многочисленными спицами и труднодоступными углами":

a. Электростатический распылитель: точный контроль частиц краски

- Выбор типа распылителя: основной распылитель — это "высоковольтный электростатический безвоздушный распылитель" (давление распыления 15-20 МПа), размер частиц распыления контролируется в диапазоне 10-20 мкм, чтобы частицы могли проникать в отверстия для болтов (глубина ≥15 мм); для округлых углов у корней спиц (радиус ≤5 мм) используется "микроэлектростатический распылитель" (диаметр сопла 0,8-1,2 мм), при этом подача краски снижается до 5-10 г/мин, чтобы избежать накопления краски;

- Контроль заряда: распылитель оснащен встроенным "интеллектуальным модулем регулировки напряжения", который автоматически переключает напряжение в зависимости от части колеса — высокое напряжение 80-100 кВ используется для плоских участков (например, передняя часть колеса) для усиления адсорбции; оно снижается до 60-70 кВ для вогнутых участков (например, зазоры между спицами), чтобы предотвратить отскок краски из-за избыточного заряда и улучшить равномерность покрытия.

b. Система транспортировки и позиционирования: обеспечение отсутствия непрокрашенных участков

- Ротационная транспортировка: используется "подвесной сервопривод вращения" для вращения колеса с постоянной скоростью 360° (скорость вращения 10-15 об/мин), в сочетании с линейной транспортировкой (скорость 1-2 м/мин), что позволяет распылителю покрывать поверхность колеса с разных углов;

- Визуальное позиционирование: перед станцией распыления установлена "3D система визуального сканирования" (точность ±0,1 мм), которая автоматически определяет модель колеса (14-22 дюйма) и количество спиц (5-10), генерирует индивидуальный путь распыления и обеспечивает постоянное расстояние между распылителем и каждой частью колеса (250-300 мм), избегая неравномерности покрытия из-за отклонения расстояния.

c. Вспомогательный распылительный блок: решение проблем с труднодоступными углами

Для внутренней стенки отверстий для болтов, которые трудно покрыть традиционными распылителями, устанавливается "встроенный электростатический распылительный стержень" — диаметр стержня ≤5 мм, он может проникать на 10-20 мм в отверстие. Конец стержня оснащен микро-соплом (угол 360°), и с помощью высоковольтного электростатического заряда (50-60 кВ) частицы краски равномерно осаждаются на внутренней стенке отверстия с толщиной пленки 60-80 мкм, соответствующей толщине покрытия внешней стенки, полностью решая проблему пропущенного покрытия отверстий для болтов.

3. Оптимизация параметров процесса: обеспечение стабильного качества покрытия

Идеальное покрытие электростатическим распылением достигается путем точной настройки параметров, основными из которых являются:

a. Адаптация характеристик краски

- Контроль вязкости: стабилизация вязкости краски на уровне 20-30 с (чашка Ту-4, 25℃), с помощью устройства нагрева и поддержания температуры (±2℃) системы подачи краски предотвращается плохое распыление из-за колебаний вязкости;

- Регулировка проводимости: добавление 0,1-0,3% проводящего агента в краску для поддержания проводимости краски на уровне 50-100 мкСм/см, что обеспечивает равномерное заряджание частиц краски и предотвращает недостаточную адсорбцию из-за низкой проводимости.

b. Контроль условий распыления

- Управление влажностью: влажность в камере распыления контролируется на уровне 50-60% (отклонение ±5%). Избыточная влажность приводит к потере заряда частиц краски и снижению адсорбции; слишком низкая влажность способствует накоплению электростатической пыли, что влияет на качество покрытия, поэтому влажность регулируется в реальном времени с помощью системы поддержания постоянной температуры и влажности;

- Контроль воздушного потока: применяется "направленный воздушный поток с отрицательным давлением" (скорость ветра 0,3-0,5 м/с), направленный от распылителя к вытяжному отверстию, что предотвращает отклонение частиц краски из-за хаотичного воздушного потока и обеспечивает точное прилипание частиц к поверхности колеса.

c. Процесс многослойного распыления

Применяется двухэтапный процесс электростатического распыления "грунтовка + верхний слой": грунтовка ориентирована на покрытие, используется краска с низкой вязкостью (20-25 с) и средним напряжением (70-80 кВ) для заполнения мелких углублений на поверхности колеса; верхний слой ориентирован на внешний вид, используется краска с высокой вязкостью (25-30 с) и высоким напряжением (80-90 кВ) для обеспечения гладкого и блестящего покрытия. Общая толщина пленки двух слоев достигает 100-120 мкм, без пропусков покрытия.

4. Контроль качества и обратная связь: обеспечение соответствия покрытия

Создается система двойного контроля "онлайн-инспекция + офлайн-выборочный контроль" для проверки качества покрытия:

- Онлайн-инспекция: настройка "системы сканирования толщины пленки" после распыления и проведение 100% проверки всей поверхности колеса с помощью лазерного толщиномера (точность ±1 мкм) для создания тепловой карты распределения толщины пленки. Если толщина пленки в определенной области ниже 50 мкм (нижний допустимый предел), система автоматически подает сигнал тревоги и запускает повторную обработку;

- Офлайн выборочная инспекция: отбор 3-5 колес из каждой партии для "испытания на солевой туман" (стандарт ASTM B117, 500 часов) и "испытания адгезии" (метод крестового надреза, класс 0), наблюдение за наличием локальной коррозии или отслаивания покрытия и проверка защитных свойств покрытой области;

- Обратная связь по параметрам: загрузка данных инспекции в систему MES в реальном времени. Если у определенной детали часто возникают проблемы с покрытием, система автоматически оптимизирует соответствующие параметры (например, регулирует напряжение и скорость вращения распылителя), формируя замкнутый цикл "инспекция - оптимизация - повторная инспекция" для постоянного улучшения стабильности покрытия.

Пример применения: эффект улучшения покрытия на предприятии по производству колес

После внедрения данного решения электростатического распыления на предприятии по производству алюминиевых сплавов колёс основные показатели значительно улучшились: процент пропущенного покрытия снизился с 8% до менее 0,2%, степень покрытия внутренней стенки отверстия под болт достигла 100%; коэффициент использования краски увеличился с 75% до 92%, что позволило сэкономить более 1,8 миллиона юаней ежегодных затрат на материалы; процент соответствия внешнего вида продукции вырос с 88% до 99,5%, что позволило успешно войти в цепочку поставок автомобилей премиум-класса, а объем заказов увеличился на 35%.

Заключение

Достижение идеального покрытия колес с помощью электростатического распыления заключается в "кастомизации оборудования, уточнении параметров и замкнутом цикле инспекции" — решении проблемы покрытия сложных конструкций с помощью электростатических распылителей, адаптированных к структурам колес, точного контроля процесса и строгого контроля качества. Как производитель оборудования для линий покрытия, мы можем предоставить комплексное решение от конфигурации оборудования до наладки процесса в соответствии с моделью колес предприятия и потребностями производства, помогая предприятиям достигать "нулевого пропуска покрытия и высокого качества" при производстве покрытий колес.

SEO:

Предыдущий

Следующая страница

Следующая страница