Все категории

Связанные Новости

14

2025

-

10

Готовые системы порошкового покрытия: основное решение для раскрытия максимальной производительности

Автор:

Chuangzhi Coating

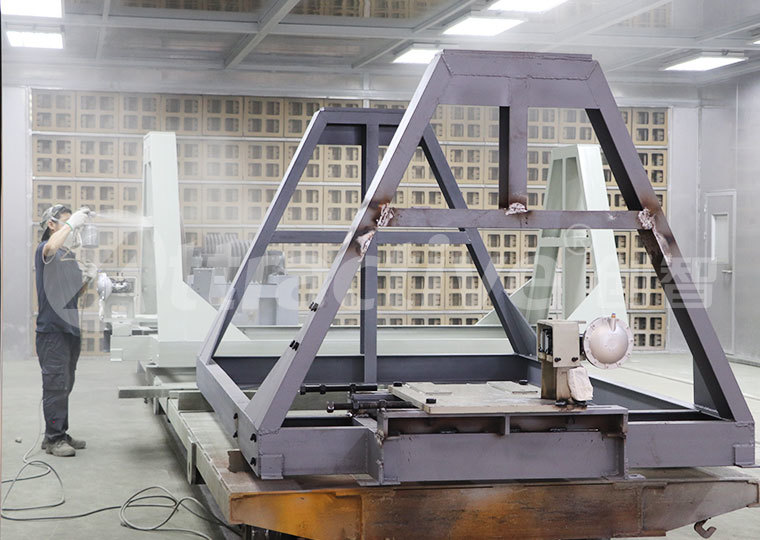

В области производства покрытий уровень производительности напрямую определяет скорость реагирования предприятия на заказы и его прибыльную маржу. Традиционные линии порошкового покрытия часто сталкиваются с такими проблемами, как «фрагментированный дизайн, плохая совместимость оборудования и длительные циклы ввода в эксплуатацию», что приводит к узким местам в эффективности. Однако, Готовые системы порошкового покрытия решать эти болевые точки традиционных производственных линий с помощью комплексных услуг по всему процессу — «от проектирования схемы до послепродажной эксплуатации и технического обслуживания», — интегрируя автоматизированные и гибкие технологии. Они стали ключевым выбором для предприятий, позволяющим достичь максимальной производительности, и широко используются в таких отраслях, как автозапчасти, изделия из металла и строительные материалы для мебели.

1. Интегрированный дизайн: сократите циклы ввода в эксплуатацию и быстро освободите производственные мощности

Основное преимущество под ключевых систем порошкового покрытия начинается с «комплексного планирования всего процесса». В отличие от традиционной модели «модульных закупок и поэтапной сборки», поставщики систем разрабатывают индивидуальные комплексные решения, исходя из производственных мощностей предприятия и характеристик обрабатываемых деталей (например, материала, размера, объема выпуска), охватывая все этапы — предварительную обработку (обезжиривание, фосфатирование), напыление (электростатическое напыление порошка), полимеризацию (печь высокотемпературной полимеризации) и контроль (проверку качества покрытия). Это обеспечивает высокую адаптивность при выборе оборудования, его расположении и настройке параметров.

Эта модель проектирования может значительно сократить цикл проекта: традиционные производственные линии требуют от 6 до 8 месяцев от разработки до ввода в эксплуатацию, тогда как системы «под ключ» позволяют сжать цикл до 3–4 месяцев (снижение почти на 50%) за счет «синхронного проектирования, параллельного строительства и предварительной пусконаладки». Например, одно предприятие по производству оборудования завершило пусконаладочные работы всего за 3,5 месяца после внедрения системы «под ключ», что на 2 месяца раньше запланированного срока. Быстро приняв заказы на пиковую сезонную загрузку, оно уже в первый год добилось коэффициента использования производственных мощностей более 90% — комплексное проектирование закладывает основу для максимальной эффективности с самого начала реализации проекта.

2. Автоматизированная интеграция: сократите ручное вмешательство и улучшите точность и стабильность распыления

Ручное управление является основной причиной колебаний эффективности и качества на традиционных линиях нанесения покрытий: при ручном распылении часто возникают такие проблемы, как «неравномерная толщина покрытия и пропущенные участки», что требует повторных подкрасок; ручная загрузка/выгрузка и регулировка параметров также приводят к нестабильному ритму производства. Готовые системы порошкового покрытия решают эти проблемы в корне благодаря глубокой автоматизированной интеграции.

- Автоматизация распыления: оснащённая многоосными роботизированными руками и электростатическими распылительными пистолетами, а также сочетающая в себе технологию визуального позиционирования, она позволяет точно определять контуры обрабатываемых деталей для достижения «распыления без мёртвых углов». Погрешность толщины покрытия контролируется в пределах ±2 мкм, что на 40% точнее, чем при ручном распылении. Дополнительная корректировка не требуется, а время обработки каждой детали сокращается на 15%.

- Автоматизация процессов: конвейерные ленты и роботизированные руки работают совместно, обеспечивая полную цепочку операций «погрузка — предварительная обработка — напыление — отверждение — разгрузка», исключая ручную обработку, предотвращая повреждения изделий при столкновении и позволяя осуществлять «непрерывное производство 24/7». Срок эффективной работы в сутки увеличен с традиционных 8 часов до 20 часов;

- Интеллектуальное управление: оснащён системой управления ПЛК, которая в режиме реального времени отслеживает температуру печи для отверждения, расход порошка и состояние работы оборудования. При возникновении неисправностей автоматически подаёт сигналы тревоги и формирует планы технического обслуживания, что позволяет снизить затраты на ручную проверку. Показатель отказов оборудования снижен на 30%, а время простоя сокращено до менее 2 часов в месяц.

После внедрения системы предприятие по производству автозапчастей сократило затраты на рабочую силу на 25%, повысило процент квалифицированной окраски с 88% до 99,5% и увеличило суточный объем производства на одной производственной линии на 60% — полностью продемонстрировав эффективную роль автоматизации.

3. Гибкая производственная мощность: быстро адаптироваться к потребностям нескольких категорий и сокращать потери, связанные со сменой линий

Текущие производственные заказы демонстрируют тенденцию «многоба́тчной, малосерийной и многосортовой» продукции. Традиционные линии нанесения покрытий часто требуют 4–6 часов на перенастройку из-за «сложной регулировки и низкой совместимости оборудования», что серьёзно сказывается на эффективности. Готовые к эксплуатации системы порошкового покрытия обладают высокими возможностями гибкого производства благодаря «модульной конструкции + быстрому переключению параметров»:

- Модульная конструкция оборудования: резервуары предварительной обработки, компоненты распылительных пистолетов и зоны сушильных печей выполнены по модульной схеме. Для заготовок из различных материалов (алюминиевый сплав, холоднокатаная сталь) и разных размеров (от маленьких болтов до больших шкафов) требуется заменять только соответствующие модули, не производя при этом полной перенастройки.

- Переключение параметров одним нажатием: система ПЛК имеет встроенные несколько наборов шаблонов технологических параметров. При смене линии операторам необходимо только выбрать соответствующую модель заготовки на сенсорном экране, и система автоматически настроит расстояние до распылительной насадки, интенсивность электрического поля, температуру отверждения и время. Время смены линии сокращается менее чем до 30 минут, что позволяет сэкономить более 90% по сравнению с традиционными линиями.

Предприятие мебельной промышленности, выпускающее более 10 видов заготовок (таких как столы, стулья и шкафы), реализовало систему «одна линия, совместимая со всеми категориями», по принципу «под ключ». Потери, связанные с переналадкой линии, снизились с 8 часов до 1 часа в месяц, а скорость реагирования на заказы увеличилась на 50%, что позволило успешно удовлетворять индивидуальные потребности клиентов.

4. Услуги полного жизненного цикла: обеспечьте стабильную работу оборудования и продлите высокоэффективные циклы

«Простой оборудования на техническое обслуживание» — это невидимый убийца эффективности. Традиционные линии нанесения покрытий часто страдают от длительного простоя из-за «перекладывания ответственности поставщиками и медленной реакции на техническое обслуживание». Поставщики комплексных систем порошкового покрытия предоставляют «услуги полного жизненного цикла», чтобы принципиально снизить риски простоев:

- Предварительная наладка и обучение: провести полную предналадку оборудования перед вводом в эксплуатацию, а также обеспечить специальное обучение для операторов предприятия и персонала технического обслуживания, чтобы гарантировать быстрое освоение навыков.

- Поддержка эксплуатации и технического обслуживания в реальном времени: дистанционно отслеживайте данные о работе оборудования с помощью технологий IoT, заранее предсказывайте неисправности (например, засорение фильтров и нарушения в работе двигателя) и оперативно организовывайте выездное техобслуживание;

- Расходные материалы и услуги модернизации: поставляйте оригинальный порошок, фильтры и другие расходные материалы для обеспечения совместимости оборудования; одновременно предлагайте модернизацию пистолетов-распылителей, усовершенствования систем управления и другие услуги в соответствии с потребностями отрасли в обновлении технологий, чтобы продлить цикл высокоэффективной эксплуатации оборудования.

После внедрения системы предприятие инженерной техники, при регулярном обслуживании со стороны поставщика, сократило ежегодное время простоя оборудования с 15 до 3 часов и увеличило срок службы оборудования с 8 до 12 лет, долгое время сохраняя высокую эффективность производства.

Заключение

Готовые системы порошкового покрытия — это не просто «стопки оборудования», а комплексные решения, включающие «индивидуальные схемы, автоматизированные процессы и интегрированные услуги». Сокращая циклы ввода в эксплуатацию, уменьшая необходимость ручного вмешательства, повышая эффективность переналадки линий и обеспечивая стабильность оборудования, они устраняют узкие места в производственном процессе на всех его этапах, помогая предприятиям добиться «быстрого реагирования, низкозатратной эксплуатации и высокой производительности» в условиях жесткой рыночной конкуренции. С развитием интеллектуализации обрабатывающей промышленности готовые системы порошкового покрытия будут дополнительно интегрировать технологии искусственного интеллекта и цифровых двойников, обеспечивая еще более мощную поддержку для достижения максимальной производительности.

SEO: