Связанные Новости

28

2026

-

01

Что такое оборудование для полной линии покрытия?

Автор:

Chuangzhi Coating

В современном производственном ландшафте, driven by стремлением к высокому качеству, эффективности и устойчивому развитию, оборудование для полной линии покрытий вышло за рамки отдельных машин и превратилось в сложный системный инженерный проект, объединяющий машиностроение, химические процессы, автоматизацию управления и интеллектуальное управление. Оно является не только физическим носителем, придающим изделиям эстетическую привлекательность, долговечную защиту от коррозии и специфические функциональные возможности, но и ключевой инфраструктурой, позволяющей компаниям оптимизировать производственные потоки, обеспечивать стабильность качества, реализовать экологически чистое производство и контролировать затраты. В данной статье подробно рассматриваются системная структура, основная ценность и ключевые критерии выбора современного высокоэффективного оборудования. Оборудование для полной линии покрытия , обрисовывающий полную картину этого ключевого элемента производства.

I. Что такое «Оборудование для полной линии покрытия»? Системное мышление за пределами интеграции отдельных машин

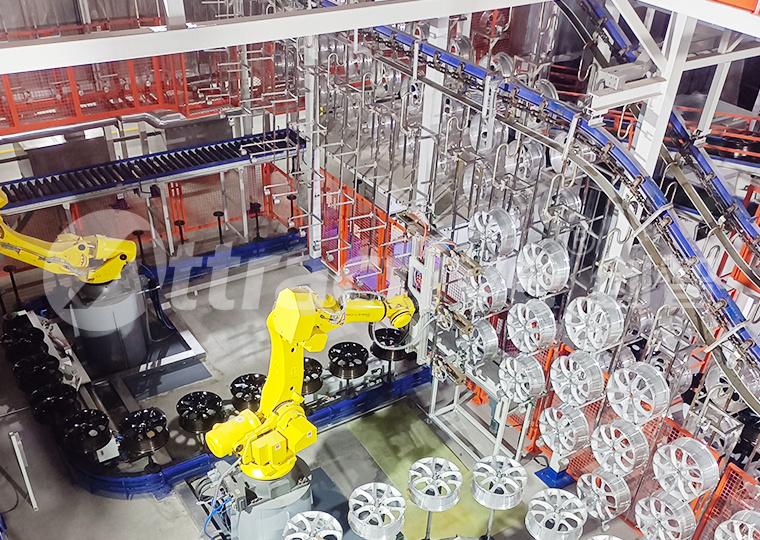

Суть «Комплектности» заключается в системном проектировании, согласованности и готовности к эксплуатации. Комплект оборудования для линии нанесения покрытий — это не просто набор отдельных станционных устройств, а постоянно интегрированная производственная система, спроектированная в целостности с учётом конкретных заготовок (например, металлические конструкции, кузова автомобилей, корпуса бытовой техники, профили), типов покрытий (например, жидкая краска, порошковое покрытие, электролитическое покрытие) и технологических требований. Она обеспечивает полностью автоматизированную транспортировку и точное управление на протяжении всего процесса — от загрузки, предварительной обработки, нанесения покрытия, полимеризации/сушки и разгрузки до очистки отходящих газов и сточных вод — и в конечном итоге позволяет получать готовую продукцию с заранее заданными характеристиками покрытия благодаря стабильным и воспроизводимым процессам.

Его основная цель — устранить «островки» между этапами производства, обеспечив точное соблюдение технологических параметров на каждом шаге и тем самым фундаментально гарантируя высочайшее качество и стабильность конечного покрытия. Таким образом, выдающийся комплект оборудования для полной линии нанесения покрытий по сути представляет собой полностью функциональную, высоко скоординированную «установку для нанесения покрытий».

II. Анализ основного модуля: четыре ключевых компонента полной линии покрытия

Типичное оборудование для полной линии покрытия обычно имеет модульную конструкцию и состоит из следующих ключевых подсистем, которые взаимосвязаны и образуют эффективный производственный цикл:

- Автоматизированная логистика и система предварительной обработки

Это «фундаментальная работа», обеспечивающая качество покрытия. Система начинается с интеллектуального оборудования для загрузки и транспортировки (например, верхних конвейеров, напольных конвейеров, шаттл-систем), которое обеспечивает плавный и организованный поток деталей. Ключевое значение имеет участок предварительной обработки, обычно включающий многоступенчатую очистку, обезжиривание, подготовку поверхности, фосфатирование (или экологически безопасные альтернативы, такие как обработки на основе силана или циркония) и сушку. Его задача — тщательно удалить масла, ржавчину и загрязнения с поверхности детали и образовать равномерное, плотное преобразующее покрытие, которое создает надежную основу для адгезии. Целостность этой системы напрямую определяет срок службы покрытия.

- Система нанесения и циркуляции точного покрытия

Это «сердце» производственной линии. В зависимости от процесса оно может интегрировать различные технологии нанесения покрытий:- Система распыления: Включает высокоэффективные электростатические колокола/пистолеты, роботизированные распылительные станции, точные системы подачи и смешивания краски, камеры распыления с контролируемой температурой и влажностью, а также установки высокой эффективности для улавливания порошка и избыточного распыления.

- Система погружного покрытия/электроосаждения: Включает резервуары для электроосаждения, системы циркуляционной фильтрации, анодные системы, установки ультрафильтрации и последующие системы ополаскивания, используемые в основном для получения высококачественных антикоррозийных грунтовок.

Суть этого модуля заключается в обеспечении эффективного, равномерного и воспроизводимого нанесения покрытия при максимальном использовании материала.

- Система высокой эффективности отверждения и сушки

Это «печь», в которой покрытие приобретает свои окончательные свойства. Система включает печи и сушильные печи (например, газовые, электрические, инфракрасные, ультрафиолетовые), предназначенные для различных этапов процесса. Современные системы отверждения акцентируют внимание на эффективной рециркуляции тепловой энергии, однородности температуры внутри печи (с допуском ±5°C) и точном контроле кривой нагрева. Это гарантирует полную сшивку и отверждение покрытия, обеспечивая заданную твёрдость, блеск и долговечность при максимально возможном снижении энергопотребления.

- Экологическая обработка и интеллектуальная система управления

Это «мозг» для экологически чистых и интеллектуальных операций линии. Экологическая система объединяет оборудование для утилизации отходящих газов (например, установки сжигания RTO, RCO) и оборудование для очистки сточных вод, обеспечивая соблюдение самых строгих экологических норм. Интеллектуальная система управления (основанная на ПЛК, SCADA или MES) является центральным звеном всего комплексного оборудования линии нанесения покрытий. Она контролирует и координирует работу всего оборудования, собирает и анализирует данные о технологических процессах (например, температура, давление, толщина пленки), обеспечивая визуализацию процессов, предупреждение о неисправностях и прослеживаемость качества. Именно она гарантирует стабильность производства и постоянную оптимизацию его работы.

III. Стратегическая ценность инвестиций в оборудование полной линии покрытий

Выбор инвестирования в комплексную систему покрытий вместо поэтапного приобретения оборудования приносит предприятию многосторонние стратегические преимущества:

- Исключительная согласованность качества: Интегрированный дизайн исключает колебания на границах процессов, а автоматизированный контроль устраняет человеческую вариативность, обеспечивая одинаковое качество покрытия от партии к партии с нулевым отклонением.

- Значительно улучшенная эффективность производства: Непрерывная автоматизированная работа обеспечивает стабильные цикловые времена, резко сокращает время обработки заготовок, значительно повышает производственную мощность и отвечает требованиям крупномасштабных поставок.

- Существенное сокращение общей стоимости владения: Высокое использование материалов снижает отходы покрытия; централизованное управление энергией уменьшает расход единицы продукции; снижается зависимость от высококвалифицированных операторов; низкий уровень дефектов позволяет сэкономить на затратах на переделку.

- Достигает экологической соответствия и устойчивости: Встроенные системы конечной очистки обеспечивают соблюдение экологических стандартов и помогают избежать регуляторных рисков; энергоэффективные конструкции снижают углеродный след и улучшают корпоративный социальный имидж.

- Дает возможность для интеллектуального производства и принятия решений, основанных на данных: В рамках цифрового завода огромный объём данных, генерируемый производственной линией, может использоваться для прогнозного технического обслуживания, оптимизации процессов и продвинутой аналитики, поддерживая принятие корпоративных решений.

IV. Путь к успеху: Как выбрать и внедрить готовое решение для покрытия

Учитывая сложность проекта оборудования для полной линии покрытий, крайне важно выбрать поставщика с глубокими знаниями технологических процессов и мощными инженерными возможностями. Идеальный партнёр должен быть способен предоставить подлинное «Ключевое решение для покрытий», услуги которого охватывают:

- Углубленный анализ процесса: индивидуальный дизайн с учётом вашего продукта, производительности и материалов для покрытия.

- Интегрированный инженерный дизайн и производство: обеспечение беспрепятственной совместимости всех подсистем.

- Профессиональная установка и ввод в эксплуатацию: точная сборка и настройка параметров процесса на вашем объекте.

- Комплексное обучение и постоянная поддержка: передача вашей команде знаний по эксплуатации и техническому обслуживанию, а также предоставление долгосрочной технической поддержки.

При оценке поставщиков обращайте внимание на их успешные кейсы в соответствующих отраслях, прогресс в области ключевых технологий (например, энергосбережение, коэффициенты восстановления), уровень интеллекта их систем управления и профессионализм в управлении проектами.

V. Заключение

В условиях современной производственной конкуренции, всё больше сосредоточенной на «качестве», «эффективности» и «устойчивости», технологически продвинутое и надёжно функционирующее оборудование для полной линии покрытий превратилось из значительного капитального вложения в стратегический актив, определяющий конкурентоспособность продукции компании, имидж бренда и операционную прибыльность. Оно олицетворяет торжество системного мышления над фрагментированными процессами, замену зависимости от опыта точным контролем и модернизацию традиционного производства до уровня «зелёного интеллекта». Для предприятий, решивших создать устойчивое преимущество в высокотехнологичном производстве, инвестиции в оборудование для полной линии покрытий и его оптимизация — это закрепление краеугольного камня будущего развития, оснащение своих продуктов «бронёй», сочетающей эстетику и функциональность, чтобы взять инициативу в жесткой рыночной конкуренции.

SEO: