Связанные Новости

02

2019

-

09

Расшифруйте процесс производства линии распыления бамперов автомобилей!

Автор:

Chuangzhi Coating

Все мы знаем, что в процессе вождения автомобиля, передний бампер можно назвать первой линией защиты нашей жизни, в случае случайного столкновения он может эффективно уменьшить повреждения внешнего мира. Итак, как автомобильный бампер может гарантировать, что он не будет ржаветь и корродировать в агрессивной среде, тем самым влияя на качество бампера? Это связано с технологическим процессом производственной линии окраски автомобильных бамперов. Далее, я познакомлю всех с производственной линией окраски автомобильных бамперов и покажу, как окрашивается бампер!

Процесс производственной линии окраски автомобильных бамперов:

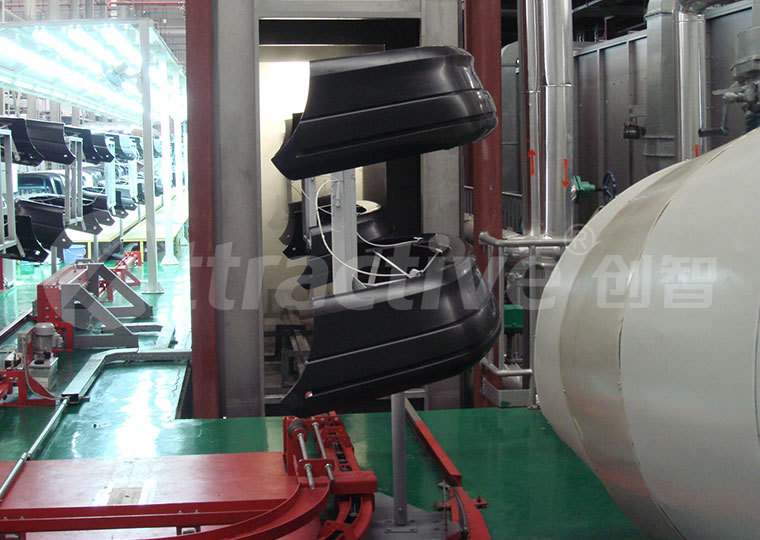

Работа над заготовкой → предподготовка (предварительная дегазация → дегазация → промывка 1 → промывка 2 → промывка чистой водой → продувка водой) → сушка → охлаждение → поворот → протирка, шлифовка → обработка пламенем → электростатическое удаление пыли → нанесение грунтовки → выравнивание → нанесение краски → выравнивание → нанесение лака → выравнивание → сушка → проверка, полировка, проверка → снятие заготовки.

(1) Предварительная обработка

Предварительная обработка напрямую связана с качеством окраски бампера. С одной стороны, предварительная обработка может улучшить антикоррозионные свойства лакокрасочной пленки и продлить срок службы заготовки, с другой стороны, можно улучшить адгезию лакокрасочной пленки к подложке, и лакокрасочная пленка бампера может иметь однородные характеристики.

(2) Сушка

Цель сушки заключается в полном обезвоживании поверхности предварительно обработанного бампера для получения подложки для операций по нанесению покрытия на поверхность. Однако температура сушки не должна быть слишком высокой, так как чрезмерное обезвоживание может привести к значительному снижению характеристик покрытия.

(3) Поверхностное распыление

Обычно покрытие поверхности бампера состоит из нескольких лакокрасочных пленок с различными функциями. В настоящее время используется метод «мокрое распыление по мокрому», который позволяет экономить энергию, упростить процесс и адаптироваться к потребностям крупносерийного конвейерного производства.

В настоящее время более совершенная линия нанесения покрытия состоит из робота-окрашивателя, двухкомпонентной системы подачи краски, автоматической смены цвета, распознавания заготовок, синхронизации, общего управления и других подсистем, с функциями автоматической смены цвета, автоматического распознавания, синхронного движения, автономного моделирования и другими. Несколько роботов двигаются последовательно и выполняют процессы полировки, обработки пламенем, электростатического удаления пыли, нанесения грунтовки, верхнего слоя и лака. Конечно, полная работа робота полностью автоматизирована, а инвестиционные и эксплуатационные затраты относительно велики; в настоящее время она не используется большинством отечественных производителей.

(4) Полировка и протирка

После предварительной обработки бампер поступает на следующий этап полировки. Этот процесс может определяться в зависимости от фактического состояния поверхности заготовки, но он должен пройти этот процесс, если поверхность заготовки неровная или имеет другие повреждения.

(5) Обработка пламенем

При обработке пламенем используется высокотемпературное (3000 ℃ или выше) газовое пламя для окисления поверхности пластика. Поверхностное натяжение или поверхностная энергия обычно используется для измерения способности подложки адсорбировать жидкость. Если поверхностная энергия подложки находится на высоком уровне, жидкость будет более влажной на поверхности и будет обладать хорошей пластичностью. Основа жидкости. Обработка пламенем может увеличить поверхностное натяжение подложки, что делает прочность соединения между подложкой и покрытием более универсальной и удобной для распыления.

Обработка пламенем включает в себя сложную серию физических и химических реакций. С одной стороны, высокотемпературное пламя передает энергию маслу и примесям, прикрепленным к поверхности подложки, вызывая их испарение за счет тепла, что служит для очистки поверхности подложки. С другой стороны, пламя содержит большое количество ионов с сильными окислительными свойствами. Эти ионы реагируют с поверхностью обрабатываемого объекта при высокой температуре, образуя заряженную полярную функциональную группу на поверхности обрабатываемого объекта, тем самым улучшая подложку. Поверхностная энергия, которая, в свою очередь, увеличивает ее способность адсорбировать жидкости.

Поддержание определенной температуры и расстояния пламени, предварительная обработка поверхности заготовки с соответствующей скоростью перемещения могут уменьшить поверхностное напряжение заготовки, улучшить адгезию поверхности заготовки и повысить качество покрытия.

(6) Электростатическое удаление пыли

Заусенцы на поверхности заготовки из-за электростатической адсорбции могут быть удалены, чтобы обеспечить чистоту заготовки перед распылением, что способствует повышению выхода покрытия. В качестве основного оборудования можно использовать электрофильтр, электростатический осадитель, электростатический осадитель, пылеуловитель и т. д.

(7) Грунтовка

Цель грунтовки — улучшить проницаемость покрытия, усилить защиту подложки, замаскировать мелкие дефекты на поверхности подложки, усилить адгезию верхнего слоя к поверхности заготовки и обеспечить однородность цвета верхнего слоя. Толщина слоя грунтовки обычно составляет от 5 до 8 мкм.

(8) После нанесения грунтовки на бампер наносится грунтовка, а грунтовка наносится после выравнивания.

Верхнее покрытие, это критический этап завершения процесса нанесения покрытия. Задача верхнего слоя — обеспечить необходимый декоративный цвет, чтобы достичь проектных требований, а также защитить заготовку от атмосферных осадков, кислотных дождей, предотвратить проникновение ультрафиолетового света и значительно повысить антивозрастные свойства подложки. Верхний слой обычно имеет толщину 30–35 мкм в многослойных покрытиях.

(9) Лак

Функция лака — повысить внешнюю коррозионную стойкость верхнего слоя, защитить верхний слой от окисления и увеличить металлический блеск отделки, чтобы сделать внешний вид изделия более ярким. Толщина лакового слоя обычно составляет от 10 до 15 мкм.

(10) Выравнивание и сушка

Процесс выравнивания и сушки — это процесс, в котором растворитель или влага в покрытии испаряются, так что лакокрасочная пленка может быть тронута или повторно распылена. Эффект выравнивания зависит от скорости испарения разбавителя. Быстросохнущий разбавитель может замедлить движение и растекание лакокрасочной пленки, что приводит к таким дефектам, как эффект апельсиновой корки, сухое распыление и плохая смачиваемость пленки; медленно сохнущий разбавитель остается во влажной пленке. Более длительное время внутри может сделать лакокрасочную пленку гладкой, но это вызовет провисание, пятна и несоответствие цвета. Поэтому эффект выравнивания следует наблюдать постоянно, а скорость испарения растворителя следует контролировать, чтобы обеспечить чистоту и отсутствие пыли в области выравнивания лакокрасочной пленки.

(11) Выпечка

После выравнивания распыленного бампера его необходимо поместить в печь для отверждения. Выпекание покрытия представляет собой процесс плавления и химической реакции, который делает покрытие твердым и устойчивым к истиранию, и является важной частью процесса нанесения покрытия. Время и температура выпекания определяют свойства и характеристики покрытия. Недостаточное выпекание может привести к неравномерной толщине покрытия, плохой адгезии, плохой атмосферостойкости, а также снижению прочности и твердости. Чрезмерное выпекание может привести к обугливанию покрытия. Пленочное покрытие обугливается, и механическая прочность серьезно ухудшается.

(12) Транспортировка заготовок

Согласно существующим инженерным примерам и требованиям большинства пользователей, общая обработка передней и задней частей осуществляется цепной грунтовой цепью, а двухместная установка размещается на скользящем плоту для непрерывной работы. Также существуют предварительные обработки в виде подвешивания и последующей обработки с использованием грунтовой цепи.

Выше приведена информация о расшифровке производственная линия окраски автомобильных бамперов информации о процессе, хотите узнать больше о последних новостях отрасли, добро пожаловать на наш официальный сайт!

SEO: